Las salas blancas, llamadas también salas limpias o de ambiente controlado son un instrumento imprescindible en determinados procesos de producción e investigación. Por ejemplo, en la industria microelectrónica es necesaria una atmósfera en las áreas de producción perfectamente exenta de partículas para la fabricación de los circuitos VLSI (Very Large Scale Integrated). En la industria alimentaria la contención de partículas y la contención bacteriológica son requisitos imprescindibles para la garantía de calidad del producto. Y en el caso que nos ocupa, el de la industria farmacéutica, su función es garantizar la calidad en operaciones de fabricación y control.

En el ámbito de la industria farmacéutica, la correcta instalación y gestión de las salas blancas debe estar sujeta al cumplimiento de unos objetivos irrenunciables. Las salas blancas deben garantizar la exclusión microbiana para prevenir la contaminación de materiales estériles, componentes y superficies en operaciones asépticas y conjuntamente con la exclusión debe conseguir una limitación microbiana en las zonas ocupadas próximas a operaciones asépticas, para minimizar la introducción de contaminación en la zona de exclusión. También deben garantizarse la exclusión de partículas, asociada a menudo con la exclusión microbiana, pero que también se aplica independientemente para materiales lavados antes de su esterilización y la limitación de partículas para reducir la carga de partículas en elementos antes del lavado. Finalmente también debe ser objetivo primordial de las salas blancas la exclusión de cualquier contaminación cruzada para prevenir la contaminación de un material o producto con otro.

El proyecto de diseño de las salas blancas

Para conseguir los objetivos anteriormente citados, el correcto proyecto de diseño de las sala blancas debe incluir todos los procesos y operaciones que la industria farmacéutica que precisa de la instalación de dichas salas tiene previsto realizar, estableciendo el diagrama de flujo que mejor se adapte, considerando todos los aspectos de funcionalidad, mantenimiento y control, y reflejando las conclusiones en documentos y planos que deberán aprobarse por personal cualificado. El documento de trabajo será el plano de distribución de las diferentes salas necesarias de acuerdo a los procesos u operaciones incluidos en el proyecto.

El primer paso debe ser determinar los flujos de personal, materias primas y materiales de forma lógica, respetando las normas de correcta fabricación (GMP) y sin crear problemas funcionales que dificulten las operaciones de mantenimiento y control. Por tanto, se deben diseñar áreas técnicas donde el personal de mantenimiento y control pueda acceder a las instalaciones sin interferir en las operaciones de producción habituales.

Arquitectura de las salas blancas

Una vez diseñado el proyecto, el siguiente punto a tener en cuenta es el de la propia arquitectura de las salas blancas que debe contemplar todos los aspectos relacionados con cerramientos, techos y revestimiento del suelo.

Los cerramientos y techos deben construirse con paneles sándwich autoportantes ensamblados entre sí mediante machihembrado y con superficie totalmente lisa y desarrollados para su utilización como tabique divisorio, o como elemento trasdosado a una construcción preexistente. Su espesor debe fijarse entre los 25 y 100 mm. Los materiales de acabado que deben utilizarse son metálicos (acero prelacado, galvanizado, inoxidable o plastificado), resinas sintéticas termoestables y melamina.

Como relleno deben usarse el poliestireno extruido con una densidad de entre 30 y 40 kg/m3, el poliuretano con una densidad de 40 kg/m3 y la lana de roca con una densidad de 175 kg/m3.

Los cerramientos y techos para salas blancas deben ser también inertes a los microorganismos y presentar un buen comportamiento frente a la acción de diferentes agentes químicos. Para evitar la acumulación de polvo y facilitar la limpieza, las paredes deben rematarse en las uniones con el suelo, techo y entre ellas, mediante perfil sanitario de media caña.

Filtración de las salas blancas

La filtración es el corazón de las salas blancas. Existen, no obstante, numerosos elementos a tomar en consideración para la clasificación de los diferentes tipos de salas. Escoger los filtros adecuados tanto en las etapas de prefiltrado como en el filtrado final, es la clave para conseguir el objetivo deseado.

La utilización de los filtros terminales de alta eficacia, obliga a la instalación de unas etapas de prefiltración y filtraciones intermedias que garanticen por una parte larga vida de los filtros terminales y, por otra, evitar parar la producción con la sustitución de filtros terminales y las numerosas pruebas necesarias para verificar que cumplan los requisitos exigidos.

La eficacia en la retención de partículas de los filtros absolutos es clave para determinar la calidad del aire. El desarrollo y los progresos de los contadores de partículas y la necesidad de conocer la eficacia de los filtros fraccionada, según la diferencia de granulometría de las partículas, han conducido a nuevos métodos de ensayo sobre todo para los filtros absolutos de más alta eficacia.

De las diferentes denominaciones a nivel internacional que tienen los filtros absolutos, Hepa (High Efficiency Particulate Air Filter), es la más conocida.

Climatización de las salas blancas

La climatización de las salas blancas es otro de los aspectos que requieren una atención máxima si se quiere garantizar la máxima operatividad de las mismas.

El control de la temperatura y la humedad en estos espacios es clave y para ello el tratamiento del aire debe ajustarse a las condiciones y medidas de las salas creando un barrido de aire que ayude a la purificación de la zona. Mediante sistemas de climatización centralizados o distribuidos se controla la temperatura y humedad para conseguir un buen confort, número de renovaciones necesarias por hora y un mínimo consumo.

Los sistemas más empleados son mediante bombas de calor o intercambiadores con circulación de vapor, agua (fría/caliente) o expansión directa y sistemas de humidificación o deshumidificación.

El conjunto de los circuitos aeroáulicos se realizan con conductos debidamente sellados, aislados térmicamente y siempre que sea necesario, con sistemas de cierre estanco para aislamiento de las zonas durante el proceso de esterilización.

Limpieza exhaustiva del personal o material

De nada sirven un correcto diseño, una arquitectura perfectamente adaptada, un sistema de filtración de alta tecnología y un circuito de climatización de primer nivel para que las salas blancas cumplan con los requisitos que se les exigen, si luego no se mantiene un estricto control sobre la limpieza exhaustiva que debe tener el personal y material que entra y sale de las salas blancas. Para garantizar dicha limpieza existen diversos equipamientos que deben ser tenidos en cuenta.

Las duchas de aire son uno de esos equipos. Utilizadas para realizar una limpieza exhaustiva del personal o material introducido dentro de las salas blancas, se emplean jets para dirigir el caudal de aire impulsado a gran velocidad y la suciedad queda retenida en filtros absolutos Hepa.

Otro de los equipos indicados son las cabinas de extracción de gases. Se trata de cabinas de flujo horizontal o vertical para extracción de gases con ventiladores y sistema de extracción fabricados íntegramente con materiales resistentes a ácidos y productos químicos. Los gases extraídos son filtrados a través de un filtro de carbón activo, según el tipo de producto químico a utilizar. Las moléculas del gas a filtrar son eliminadas del efluente gaseoso por retención en un medio sólido.

Clasificación de las salas blancas

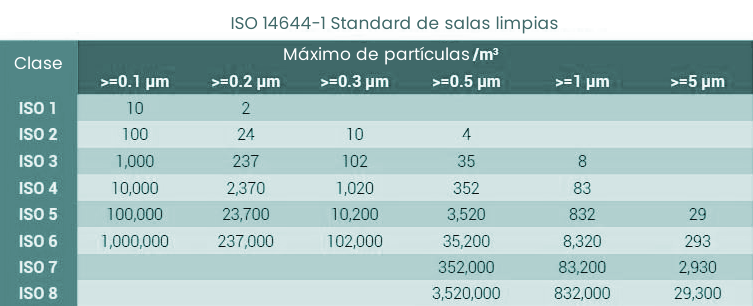

Las salas blancas están clasificadas desde ISO 1 hasta ISO 9 según el número de partículas medido. El rendimiento está ensayado según la normativa ISO 14644-1 que determina la categoría de limpieza aunque se aplica también la norma americana US Federal Standard 209E.

Víctor Comas. (2012) Las salas blancas en la industria farmacéutica. Recuperado el 6 de Julio del 2022, de https://www.interempresas.net/Farmacia/Articulos/99312-Las-salas-blancas-en-la-industria-farmaceutica.html